板金加工の中でも、精密板金は形状が複雑な製品、高い精度が必要な製品を製作できる加工技術です。

道路標示板の製造工程をご紹介するシリーズ、最後を飾るのは、最も職人の技を必要とする「仕上げ加工」。

どのように行われるのかを、テクニカル三友の看板商品「道路表示板」を例に見てみましょう。

仕上げ加工って、何をするのか想像がつかないわ

溶接で盛り上がったりゆがんだりしたのを、叩いたり削ったりして寸法通りに整える作業だよ

溶接加工のとき「ザ・職人技」と表現したけど、こちらは「ザ・職人技+経験」かな

いきなり上手にならないから、作業を繰り返して技を磨くんだ

抜き→曲げ→溶接と進んできた金属板が、仕上げ加工によっていよいよ製品の最終形になるのです。

仕上げ加工とは?

設計図面や製品仕様の寸法精度に合わせるために行うのが「仕上げ加工」です。

溶接によって生じた金属のゆがみや、接合部の凸凹を削って、表面をなめらかにします。

仕上げ加工をして検査を終えた製品が、お客様のもとへと旅立つのです。

仕上げ加工では、次のような道具を使います。

- サンダー

- サンドペーパー(=紙やすり)を取り付けたパッド(=当てもの)を回転させて研磨する工具

- グラインダー

- 砥石(といし)を回転させて研磨する工具

- 精密やすり

- 目が非常に細かいやすり

- 金属のほか、プラスチックや木材の精密な加工でも使われる

それぞれの道具について、くわしくはこちらの記事を見てね↓

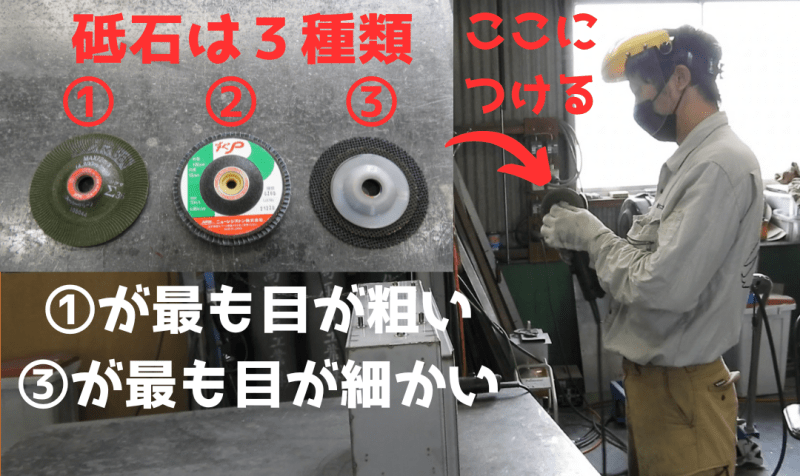

道路標示板の仕上げでは、グラインダーを使います。

目の粗い砥石から細かい砥石まで、3種類を順に使って少しずつ表面をなめらかに整えます。

仕上げ加工の様子

仕上げは長い時間が必要な工程です。

道路標示板の仕上げ加工は、なんと約40分もの時間がかかります。

表面がなめらかに、寸法を正しく仕上げるために、慎重にたたいたり削ったりしていきます。

加工は以下のような順序で行われます。

- 溶接加工でゆがんだ部分をたたき出す

- 製品の大きさや素材によって、樹脂ハンマーや大小の金づちを使いわけます。

- ゆがみが大きい部分から小さい部分へと順にたたいていきます。

- 平らになっているかどうかをチェックしながら、膨らんだ部分を見つけてたたきます。

- 目の粗い砥石をつけたグラインダーで削る

- ここでは溶接でできた膨らみを削ります。

- 目の細かい砥石をつけたグラインダーで削る

- たたき出したところを削ったり、溶接跡をなめらかにしたりします。

- 手で触りながら凹凸を確認します。

- 溶接のゆがみを見つけたら、再びたたき出す

- 最も目の細かい砥石をつけたグラインダーで削る

- 目視と手の感触で平らに仕上げていきます。

ずっとたたいて削ってる?!

仕上げはとても根気がいる作業だよ

まっ平らになるまで目で見て手で触って確かめながら作業を続けるんだ

製品が仕上がっていく様子は、こちらの動画で見られるよ↓

仕上げ加工の作業はここまでです。

終わったら最終検査をして、梱包をしてお客様に届けます。

最初の工程「抜き加工」の記事は、こちらからご覧ください↓

2番めの工程「曲げ加工」は、こちらの記事で見られます↓

3番目の工程「溶接加工」はこちらです↓

忍耐力と集中力で製品が美しく仕上がる

精密板金の最終工程にあたるのが仕上げ加工です。

仕上げ加工は溶接加工と同様に時間がかかり、道路標示板の場合は1部品につき約40分も費やします。

そのため、美しく仕上げるには忍耐力と集中力が必要です。

テクニカル三友の看板商品、道路標示板の仕上げ加工は次の順序で行います。

- 溶接加工でゆがんだ部分をたたき出す

- 目の粗い砥石をつけたグラインダーで削る

- 目の細かい砥石をつけたグラインダーで削る

- 溶接のゆがみを見つけたら、再びたたき出す

- 最も目の細かい砥石をつけたグラインダーで削る

精密板金の現場では、毎日違う製品が作られています。

職人は、図面通りに精密に製品をつくるのはもちろん、「きれいな製品」を目指して日々奮闘しています。

仕上げ加工は、抜き、曲げ、溶接と加工してきた職人たちの製品づくりへの思いを形にする作業なのかもしれません。

精密板金加工は、高い精度を必要とする複雑な部品づくりを行うだけに、技術者の技量は品質に大きく影響します。

部品作りのお困りごとは、熟練の技術者がそろったテクニカル三友までご用命ください。