板金加工の中でも、精密板金は形状が複雑な製品、高い精度が必要な製品を製作できる加工技術です。

工場で行われる2つめの工程は「曲げ加工」。

どの機械を使って、どのように行われるのかを、テクニカル三友の看板商品「道路表示板」を例に見てみましょう。

テクニカル三友に導入した最新の機械についても解説していきますよ。

道路標示板は大きいから、なんと3人がかりで作業をするよ

3人でひとつの製品の加工をするの?

ちょっと想像できないな……

またまた大型機械が登場するのかな?

最新の機械も興味ある♪

最後に曲げ加工の職人の声もご紹介します。

抜き加工によって展開図通りの形に切り取られた金属板が、曲げ加工ではどのように変化していくのか、ぜひご覧ください。

曲げ加工とは?

抜き加工で展開図どおりの外形になった平らな金属板を、折り曲げる加工が「曲げ加工」です。

曲げ加工には角度の調整がしやすい「油圧プレスブレーキ」を使うのが一般的です。

テクニカル三友には「油圧プレスブレーキ」が大小合わせて9台あるよ

上下に往復するプレス部分(パンチ)と受け側(ダイ)にそれぞれ必要な金型を取り付けて、金属板を機械に差し込みます。

位置を決め、圧力をかけると金属板が曲がる仕組みです。

かつては職人の経験と感覚のみに支えられていた作業でしたが、自動化が進んで便利になり、作業効率も飛躍的に上がりました。

しかし、曲げ加工で金属板にキズや割れが生じたり、微妙なズレがあったりすると、後の工程に影響が出ます。

機械に任せられる部分が増えたとはいえ、良いものを作るために注意しなければならないポイントはまだまだあります。

加工工程を説明した記事の中で見た動画では、ひょいひょいリズミカルに曲げている様子を見たわ

ちょっと簡単そうとか思っちゃったけど、違うのね><

「加工工程を説明した記事」はこちら↓です。

曲げ加工の様子

それでは、道路標示板の曲げ加工を見ていきましょう。

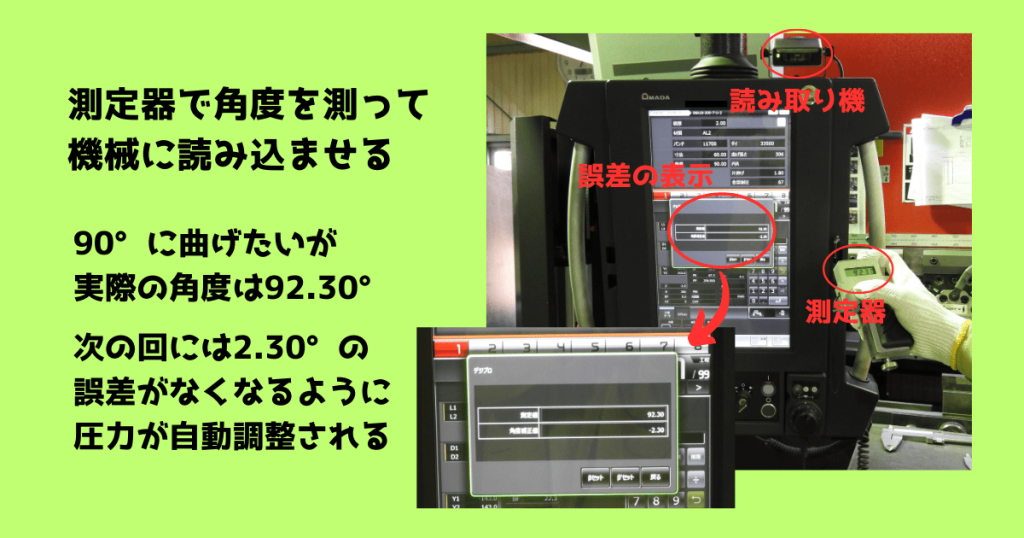

道路標示板の製作では、大きな1枚の金属板をそのまま製品の1部品にします。

そのため、一人で板を持ち上げて曲げることはできません。

必要な作業者は3人で、曲げるタイミングに合わせて金属板を持ちあげます。

タイミングがずれたり支え方にかたよりがあったりすると、きちんと曲げられないため、3人の息を合わせなければいけません。

道路標示板の曲げ加工の様子は、こちらの動画で見られるよ

息ぴったりの3人の作業を見てね

前の工程「抜き加工」について知りたい方は、こちらの記事をご覧ください↓

次の工程「溶接加工」の記事はこちらからご覧になれます↓

最新の油圧プレスブレーキ

テクニカル三友では最新の油圧プレスブレーキを導入し、曲げ加工の効率が上がりました。

機械の使い方を見てみよう

1. 図面を見て、材質・寸法・金属板の厚み(板厚)・曲げる角度など、必要な情報を入力する

2. 曲げの形状を入力すると、適切な加工順と型、材料の長さを提示してくれる

金属板は曲げると長さが伸びる⁈

たとえば50cmx50cmのL字の形状を作る場合、長さ100cmの板を使うと50cmx50cmになりません。

金属板が曲げ加工によって伸びるからです。

そのため、材料の長さは短めにカットしなければいけません。

機械が自動で算出してくれるようになる以前は、実際に板を曲げてみてカットする長さを決めるしか方法がありませんでした。

機械化が進んだことで、材料と手間の無駄が省かれているのです。

3. 型の段取りをする

- 材質や板厚からどの型を選んだかの記録が機械にない場合は、作業者が使う型を製品の形状に合わせて選定する

- 機械に入力してあるパターンの場合は、機械が型を提示するので、それに従って選定することもできる

型の選定は機械任せにできない

機械は、作業者がどのような材質・厚み・長さ・角度の加工に対してどの型を選んだかを記録します。

記録をもとに、次に似たような加工を行う場合に、以前使用した型を提示することができます。

しかし、記録がないものについては型を示すことができません。

機械化が進んだといっても、型の選定は人間が行うものです。

経験の長い職人の段取りが早いのは、最適な型を選ぶのが早いからだと言えます。

4. 曲げ加工をする

- 板厚・材料幅・角度に合わせて、機械が圧力を計算してくれ、機械を自動制御する

- 1度目で目指す角度に近いところまでは曲げられる

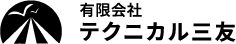

- 曲げ終わったら機械と連動している測定器で角度を測り、機械に読み込ませる

- 圧力が調整され、次に曲げるときはさらに近い角度で曲げられるが、最後の最後の微調整は作業者が行う

- 都度、角度を測定器で確認しながら曲げる

少し前のプレスブレーキは、寸法と圧力、工程(曲げる回数)を入力するのみで、圧力の自動計算はできませんでした。

作業者が横から見ながら圧力を調整して少しずつ曲げるため、時間がかかりました。

圧力がかかりすぎると、材料が割れるばかりか型が壊れることもあります。

ちなみに型は、1個 数万円~という高価なものです。

ある程度自動化される前は、とっても難しい加工だったんだね

未経験の人でもチャレンジしやすくなって良かった!

曲げ加工の職人を直撃

テクニカル三友の曲げ加工のスペシャリストは、オクトゥールさんです。

※オクトゥールさんは筆者が勝手につけたあだ名です。

曲げ加工のYouTubeにも登場しているオクトゥールさんに、さっそくお話を聞いてみましょう♪

曲げ加工で気をつけていることや、やりがいを感じるときを教えて!

曲げ加工で作れるところまで形状を作ると、製品の仕上がりが美しくなります。

後工程の溶接加工の手間が省かれて、全体の効率も上がります。

求められた製品寸法を出すには、角度出しが最も重要です。

角度を調整するには、油圧を調整します。

ある程度のところまで曲げるのは機械がしますが、微調整はしてくれないので、自分の目で見て判断しなければいけません。

大きい製品や長い製品は角度を出すのが難しく、それでも狙った角度が1回でバシッと出ると、達成感があります。

後工程の溶接加工では、角度が少し違うだけで溶接の溶け込みや仕上がりまで変わります。

ですから、お客様のご要望に応えられる良い製品を作るには、後工程の作業者が加工しやすいように、寸法や角度が正確に出るように曲げなければいけません。

時間をかければ良いものはできますが、仕事なら効率を求めるのは当然です。

機械の進化で、油圧の調整については作業者による違いが小さくなりました。

しかし、型の選定などをする段取りの時間は、人によって差があります。

そこをいかに手際よくするかで、作業時間や効率が変わってくるのです。

「いかに早く良いものを作るか」が仕事のテーマかもしれませんね。

曲げ加工は職人の経験がカギを握る

精密板金において、抜き加工の次に行うのが曲げ加工です。

機械が進化によって、作業者による差は以前より小さくなりました。

しかし、型の選定や油圧の微調整は、いまだ人の手にゆだねられています。

看板商品の「道路標示板」についても例外ではなく、3人の作業者がタイミングを合わせて調整しながら、角度や寸法が正確に出るように加工しています。

テクニカル三友に導入した最新の機械では、次のように加工できます。

- 図面を見て、材質・寸法・金属板の厚み(板厚)・曲げる角度など、必要な情報を入力する

- 曲げの形状を入力すると、適切な加工順と型、材料の長さを提示してくれる

- 型の段取りをする

- 機械に記録がないパターンの製品を加工するときは、作業者が型の選定を行う

- 曲げ加工をする

- 板厚・材料幅・角度に合わせて、機械が圧力を計算してくれ、機械を自動制御する

- 1度目で目指す角度に近いところまでは曲げられる

- 曲げ終わったら機械と連動している測定器で角度を測り、機械に読み込ませる

- 圧力が調整され、次に曲げるときはさらに近い角度で曲げられるが、最後の最後の微調整は作業者が行う

- 都度、角度を測定器で確認しながら曲げる

いくら機械が便利になっても、それを動かすのは人間です。

精密板金の現場では、毎日違う製品が作られています。

職人にとって、毎日異なる段取りを考えて、機械との共同作業を円滑に進めるのは難しいことでもあり、やりがいを感じることでもあるのです。

精密板金加工は、高い精度を必要とする複雑な部品づくりを行うだけに、技術者の技量は品質に大きく影響します。

部品作りのお困りごとは、熟練の技術者がそろったテクニカル三友までご用命ください。